1. 서 론

IMO(International Maritime Organization)는 선박의 운항 시 발생하는 온실가스를 제한하는 국제 규약의 제정을 지속적으로 추진해 왔으며, 2016년 1월 1일 이후 건조되어 Emission Control Area(ECA)를 운항하는 선박에 대해서는 질소산화물(NOx) Tier III를 적용하고 있다1). 이는 이전에 적용되었던 Tier II 기준보다 75% 감축된 것으로 NOx의 배출을 조절하기 위한 추가의 장치나 LNG 연료 적용 등의 새로운 방법을 적용하지 않고서는 만족하기 어려운 기준이다. ECA는 초기에 북미 연안 및 미국 카리브 해안이 지정되었고, 최근에 발트해 및 북해가 추가되었으며, 전 세계적인 환경오염에 대한 관심의 증가에 따라 향후 점차 확산될 것으로 예상된다. 그리고 선박에 의한 일반해역에서의 황산화물(SOx) 배출을 규제하는 Global Sulphur Cap의 시행이 IMO의 해양환경보호위원회(MEPC) 70차 회의에서 2020년으로 확정되어 연료유 중의 유황성분 함량을 현행 3.5%에서 0.5%로 엄격히 제한할 예정이다2). Global Sulphur Cap은 SOx에 대한 강력한 배출규제 적용을 전 세계 일반 해역으로 확대하고 400gt급 이상의 신조선뿐만 아니라 운항중인 현존선에 대해서도 동일하게 적용하는 한층 강화된 규제이다. 따라서 IMO는 약 70,000척 이상의 선박이 향후 Global Sulphur Cap으로 인한 영향을 받을 것으로 예상하고 있다3). 이러한 배출규제 규정을 준수하기 위해 기존의 선박 연료유를 사용하면서 SCR (Selective Catalytic Reduction), EGR (Exhaust Gas Re-circulation), SOx Scrubber 등의 추가 장치를 선박에 적용하는 방법을 고려할 수 있으나, 궁극적으로는 LNG 연료 등의 친환경 연료로 선박을 추진하는 방향으로 관련 기술이 발전하고 시장이 지속적으로 확장될 것으로 예상된다.

LNG 연료 추진 선박은 친환경 에너지원인 천연가스를 주 연료로 운항하는 선박으로, 이론적으로 기존 선박 연료인 Heavy Fuel Oil(HFO) 대비 NOx는 80- 90%까지, SOx는 100% 감소가 가능하며, 온실가스 및 유해 가스의 발생이 현저하게 줄어드는 장점이 있다. 따라서 향후 환경규제의 강화와 LNG 가격 추이에 따라 LNG 연료 추진 선박의 전체 점유 비율은 더욱 증가할 것으로 예상된다4). 선박에 LNG 연료를 적용하기 위해서는 선박 추진 시스템이 LNG 연료에 맞게 변경되어야 함과 동시에, LNG Fuel Tank가 선박에 적용되어야 한다. IGF Code에서는 독립형 Tank 구조인 Type A, Type B, Type C 및 Membrane Tank를 LNG Fuel Tank에 적용 가능한 방안으로 제시하고 있다. 이 중에서 Type C 독립형 Tank는 높은 증기압을 견딜 수 있도록 압력용기 이론에 준하여 설계되며 2차 방벽을 설계하지 않아도 된다5). 따라서 기존 선체구조에 대한 큰 변경 없이 적용 가능하다는 장점이 있다. 또한, -163°C의 극저온 환경에서 Fuel Tank 내부에 LNG연료를 안전하게 저장하기 위해서는 상온 및 극저온에서 강도와 충격 인성 등의 기계적 성질이 우수한 재료를 적용해야 하고, Fuel Tank 제작에 대한 생산성 향상도 함께 고려되어야 한다.

본 논문에서는 LNG Fuel Tank의 초기 구조 설계를 수행하고 결과를 검토하였으며, 9% 니켈강 소재의 용접부 성능 평가를 위해 SMAW(Shielded Metal Arc Welding), SAW(Submerged Arc Welding) 및 FCAW (Flux Cored Arc Welding) 시편에 대한 극저온 Impact Test를 수행하고 결과를 비교하였다. 특히, 본 연구에서 검토된 tanker 선종에서는 화물 적재량을 최대한 유지하면서 Upper Deck 상단에 LNG Fuel Tank를 배치하여 가장 효율적인 Type C 독립형 Tank의 적용 조건을 고려하였다.

2. IMO Type C LNG Fuel Tank 설계

2.1 Principal Dimension of the LNG Fuel Tank

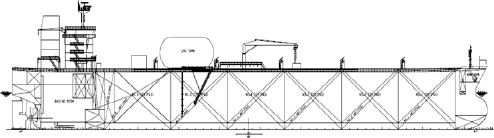

본 논문에서는 적용 선박 및 탱크 배치 특성을 고려하여 Fig. 1과 같이 DWT 114,000 MT Aframax tanker의 Upper Deck 상단 위치에 Type C 독립형 Fuel Tank를 적용하는 것을 검토하였다. 대상 선박의 주요 제원은 Table 1에 정리하였으며, Table 2에서는 Type C 독립형 LNG Fuel Tank의 주요 제원을 나타내고 있다.

2.2 Design Internal Pressure Calculation

2.2.1 Design Vapour pressure calculation

IGF Code에서 제시하고 있는 Type C Tank의 설계 기준은 파괴역학과 균열진전 이론을 반영하여 설계수명 동안에 초기의 표면 결함이 Tank의 외판 두께의 절반 이상으로 전파되지 않을 만큼 낮은 동적 응력(dynamic stress)이 반영되어 있기 때문에 Type C Tank에서는 2차 방벽이 추가로 요구되지 않는다5,6).

Type C Tank 구조 내부에 작용하는 설계압력 Peq는 Vapour pressure P0와 Internal liquid pressure (Pgd)max의 조합으로 아래와 같이 정의된다.

여기서,

σm: design primary membrane stress

ΔσA: allowable dynamic membrane stress

C: Max(h,0.75b,0.45l)

h : height of Tank (dimension in ship’s vertical direction) [m]

b: width of Tank (dimension in ship’s transverse direction) [m]

l: length of Tank (dimension in ship’s longitu- dinal direction) [m]

ρr: the relative density of the cargo

상기 과정에 따라서 Vapour pressure는 0.36 MPa로 계산되었으나, IGF Code에서 Tank design Vapour pressure P0가 MARVS 보다 작지 않아야 한다고 명시하고 있으므로 설계 하중 계산에는 P0 = MARVS = 0.4MPa이 적용되었다6).

2.2.2 Internal liquid pressure calculation

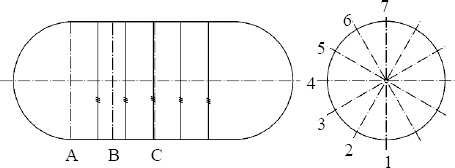

LNG Fuel Tank 외판에 작용하는 내부 압력에 대한 충분한 구조 강도를 검증하기 위해 Fig. 2와 같이 위치를 선정하여 각 위치 별 Design internal pressure를 계산하였다.

선박 운동에 따른 가속도에 의해 Tank 내부 LNG Fuel의 무게 중심을 기준으로 Internal liquid pressure가 발생한다. IGF Code에서는 Internal liquid pressure 값인 Pgd를 중력(gravity)과 동적 가속도(dynamic ac- celeration)를 조합하여 다음과 같이 정의하고 있다.

여기서,

αβ: dimensionless acceleration, resulting from gravitational and dynamic loads in an arbitrary direction β

Zβ: largest liquid height (m) above the point where the pressure is to be determined measured from the Tank shell in the β direction

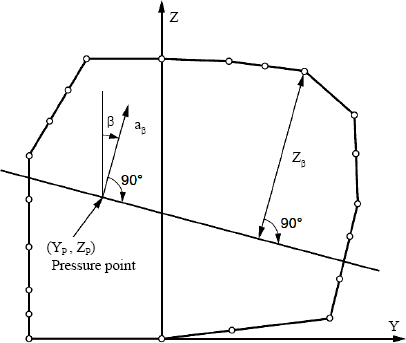

Tank 내부의 특정 위치에서 Max. Internal liquid pressure를 계산하기 위해 Fig. 3과 같이 임의의 방향 β에 대해 무차원 가속도 αβ값이 산출되어야 하며, 설계 수두 Z는 Fig. 4와 같이 계산될 수 있다.

무차원 가속도 αβ는 북대서양 파(North Atlantic Wave)에 대한 10-8확률 기준(probability level)으로 선박 운동에 의한 각 방향 별 가속도 성분을 정의하고 있는 IGC Code에 따라서 다음과 같이 계산할 수 있다7).

Vertical acceleration :

Transverse acceleration :

Longitudinal acceleration :

여기서,

L0: length of the ship for determination of scantlings as defined in recognized standards [m]

CB: block coefficient

B: greatest moulded breadth of the ship [m]

x: longitudinal distance from amidships to the center of gravity [m]

y: transverse distance from centerline to the center of gravity [m]

z: vertical distance from the ship’s actual water- line to the center of gravity [m]

K: 1 in general loading conditions and hull forms

V: service speed [knots]

IGC Code에 따라 계산된 각 방향 별 무차원 가속도 계산 결과는 Table 3과 같다.

2.3 Rule Scantling of Shell Thickness

Type C Tank 설계에 대한 선급 규정은 ASME Boiler and Pressure Vessel Code를 기반으로 하고 있으며, 본 논문에서는 다음과 같이 BV 선급규정을 적용하여 계산된 설계압력에 대한 부재치수 계산을 수행하였다8).

2.3.1 Scantling for the cylindrical shells

여기서,

p: design pressure [MPa]

D: inside diameter of vessel [mm]

Rm,20: minimum tensile strength at ambient temperature(20°C)

RS,MIN,T = Min (ReH,Rp,0.2) at design temperature T

SA: Average stress to produce creep rupture in 100,000 hours at the design temperature T

A : Safety factor

e : Efficiency of welded joint

2.3.2 Scantling for the dished heads

Type C Tank의 Dished head plate thickness를 계산하기 위해서 BV 선급규정을 다음과 같이 적용하였다8).

여기서 C는 dished head 형상에 대해 H/D와 t/D의 함수로 정의되는 shape factor로 다음의 Fig. 5와 같다.

2.3.3 Scantling for the stiffening rings

BV 선급규정에는 LNG Fuel Tank 내부의 stiffening ring 부재 치수 산정에 관한 별도의 기준이 정의되지 않아 DNVGL 선급규정을 적용하였다. DNVGL 선급규정에서는 pressure vessel의 stiffening ring 단면에 대한 rule 관성모멘트(moment of inertia) IX와 관성모멘트 계산에 기여하는 외판의 허용 길이(permissible length) LS를 아래와 같이 제시하고 있다9).

여기서,

D: outside diameter [mm]

Ped: external design pressure [MPa]

L: effective length between stiffeners [mm]

DS: diameter to the neutral axis of stiffener [mm]

E: modulus of elasticity at room temperature [N/mm2]

t: thickness of plate, exclusive of corrosion allo- wance [mm]

2.4 3-D FE Analysis

선급 규정에 의해 계산된 LNG Fuel Tank의 외판 부재와 내부 구조 부재에 대한 구조 안전성을 확보하기 위해 3-D F.E. Analysis를 수행하고 응력 평가 결과를 초기 설계에 반영하였다. 구조 해석은 범용 해석 프로그램인 MSC.Patran / MSC.Nastran software가 적용되었다.

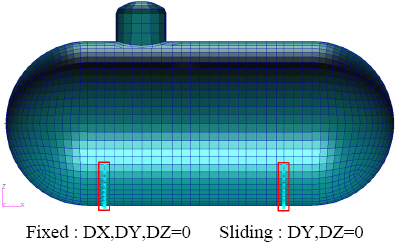

해석의 정도 향상을 위해 Cylindrical Shell FE Model을 원주 방향으로 6˚ 간격으로 Mesh를 분할하였다. 본 논문에서 해석을 위해 작성된 FE Model의 Element number는 3,828이고, Node number는 3,528 이며, 해석에 적용된 Force와 Length 단위는 각각 N, mm 이다.

2.4.1 FE Model and Boundary Conditions

본 논문에 적용된 단일 실린더 형태의 Type C LNG Fuel Tank는 Fixed support와 Sliding support에 의해 선체 구조에 지지된다. 따라서 Support 위치에서 FE model에 변위 구속 조건(Nodal displacement constraint condition)을 적용하여 선체 구조를 생략하고 Support에서의 하중전달 효과를 FE Analysis에 적용할 수 있다. Fig. 6과 같이 Fixed support 위치는 DX, DY, DZ 변위 구속 조건을 적용하였고, Sliding support 위치에는 DY, DZ 변위 구속 조건을 적용하였다.

2.4.2 Loading Conditions

FE Analysis 수행을 위해 Type C LNG Fuel Tank의 구조 부재에 작용하는 응력이 최대가 되는 조건들(Most Severe Condition)을 선급 규정, 참고 문헌 및 IGC Code를 통해서 Table 4와 같이 선정하였다5,7-9).

Table 4

Loading conditions

| No. | Description | Remark |

|---|---|---|

| LC1 | Max. internal pressure condition | IGC Code |

| LC2 | Max. heeling condition | 30° heeling angle |

| LC3 | Hydro tank test condition | 1.5P0 |

| LC4 | Collision condition | BV Rules Part D CH9 |

응력 평가를 위한 Allowable Stress σAll 는 BV 선급 규정 및 IGC Code에 따라 다음의 Table 5와 같이 적용되었다.

2.4.3 Analysis Results

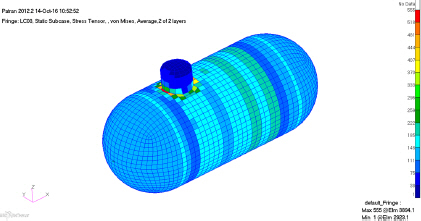

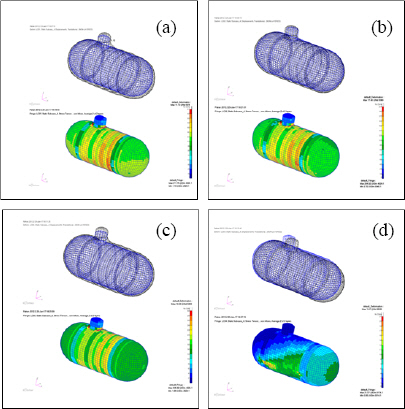

LC1 - LC4의 Load Case에 대해 LNG Fuel Tank에 대한 3-D F.E. Analysis를 수행하고 초기 Rule Scantling을 적용한 구조에 대한 응력평가를 수행하였다.

초기 해석 결과에서는 Fig. 7과 같이 Tank Dome 하부와 Tank Support 위치에서 국부적으로 응력이 높게 분포하고 있음을 확인할 수 있었다. 이는 구조 불연속 부에서 응력집중 현상이 발생하고, Tank Support 위치에서 Design Pressure와 Tank 자중에 의한 Reaction force가 중첩되어 작용하기 때문이다. 따라서 Dome 연결부와 Tank Support 인접 구조부재를 중심으로 추가 보강을 적용하고 반복 구조해석 검증을 통해 국부적인 응력 집중 없이 균등하게 응력이 분포되는 결과를 얻을 수 있었다. 다음의 Fig. 8에서는 각 Load Case에 대한 Type C LNG Fuel Tank의 Deformed Shape와 Von- Mises Stress 최종 결과를 보여주고 있다. Design Vapour pressure의 1.5배를 설계하중으로 적용하는 LC3의 Hydro Tank Test condition에서 최대 응력이 발생하였으나, 최종 해석 결과는 모든 Load Case에서 허용응력 기준을 만족하고 있음을 확인할 수 있다.

본 연구 결과를 바탕으로 Type C LNG Fuel Tank를 개발하였으며, Fuel Tank 구조 형상은 Fig. 9와 같다.

3. 9%니켈강 용접부 성능 평가

3.1 9%니켈강의 용접 시공

9%니켈강은 1944년에 미국의 INCO사(International Nickel Co. Ltd.)에 의해 최초로 개발된 강도가 높고 용접성이 우수한 강재로서, 1956년에 ASTM 규격으로 제정되었으며, 특히 극저온에서의 충격인성이 우수하여 LNG Tank 소재로 널리 적용되어 왔다10).

Table 6에서는 각 나라에서 적용중인 9%니켈강의 규격과 주요성분 범위를 나타내고 있다. 일반적으로, 니켈이 저온 인성을 증가시키는 이유는 결정립을 미세화시키고 조직을 안정화시켜서 연성-취성 천이온도(Ductile Brittle Transition Temperature)를 저하시키며, 극저온에서 Cross-Slip이 잘 일어나게 하여 벽개파괴(Cleavage fracture)보다 소성변형이 먼저 발생하도록 유도하기 때문이다. 뿐만 아니라 니켈강은 저온인성을 감소시키는 C, P, S의 함유량을 니켈성분으로 대체하여 저온인성에 대한 건전성을 확보할 수 있는 것으로 알려져 있다11).

Table 6

Chemical compositions of 9% Ni steel (wt%)12)

9%니켈강의 용접에는 Shielded Metal Arc Welding (SMAW) 와 Submerged Arc Welding (SAW) 방법이 주로 적용되고 있으며, Flux Cored Arc Welding (FCAW)재료도 개발되었으나 아직 실 구조물에 적용된 사례는 거의 없다. 국내에서는 육상 LNG Storage Tank 제작 과정에서 SAW를 사용하는 일부의 수평용접부위를 제외하고는 대부분이 SMAW만을 적용하고 있는 실정이다13).

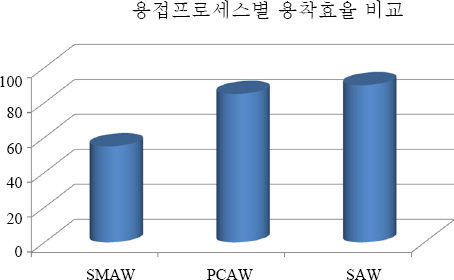

SMAW 용접은 용가재의 연속적인 공급이 불가능하여 용접 효율이 저하되고, 잔봉이 남게 되어 시공비용이 증가하는 단점이 있다. 반면 FCAW 용접은 용가재의 연속적인 공급이 가능하며, Fig. 10에서 볼 수 있듯이 일반적으로 용착효율이 SMAW 용접에 비하여 약 30% 이상 높아 생산성을 향상 시킬 수 있는 것으로 알려져 있다.

본 논문에 적용된 9% 니켈강 시험편의 두께는 LNG Fuel Tank 초기 설계 결과를 반영하여 20.0 mm가 선정되었다.

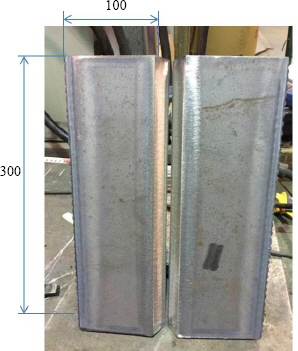

각 용접 시공 방법에 대한 시험편 사이즈는 Fig. 11과 같이 100 mm X 300 mm 이며, 아래보기 용접으로 용접 개선형상은 V 형상, 개선각은 60도가 적용되었다.

3.2 용접 시공 방법에 따른 Impact Test 결과 검토

Impact Test는 충격력에 대한 저항을 측정하는 것으로, 시험편에 충격하중을 가하여 파괴하고 시험편이 파괴될 때 흡수되는 에너지의 크기를 구하여 재료의 인성을 측정하는 시험이다.

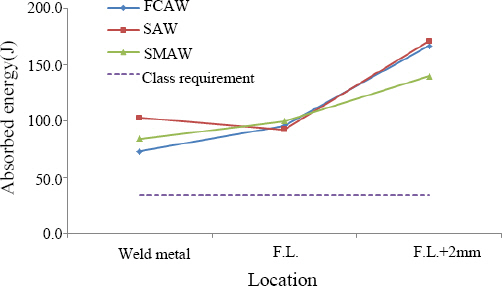

용접 시공 방법에 따른 극저온 환경에서의 충격 인성을 비교하기 위해 FCAW, SAW, SMAW를 적용하여 시편을 제작하였다. 또한, 선급 규정에 따라 -196°C 온도조건에서 Impact Test를 수행하고 결과를 비교하였다. Test에 적용된 Impact Test 시편의 형상은 Fig. 12와 같으며 Table 9에는 극저온 환경에서 수행된 Impact Test 결과를 정리하였다.

Table 9

Charpy V-notch impact test results at -196°C15)

| Welding process | Location | Impact energy [J] | |||

|---|---|---|---|---|---|

| 1 | 2 | 3 | Average | ||

| FCAW | Weld metal | 72 | 72 | 75 | 73.0 |

| F.L. | 89 | 98 | 99 | 95.3 | |

| F.L. + 2mm | 155 | 168 | 176 | 166.3 | |

| SAW | Weld Metal | 92 | 109 | 106 | 102.3 |

| F.L. | 96 | 92 | 89 | 92.3 | |

| F.L. + 2mm | 167 | 168 | 176 | 170.3 | |

| SMAW | Weld Metal | 83.5 | 84.9 | - | 84.2 |

| F.L. | 100.5 | 98.7 | - | 99.6 | |

| F.L. + 2mm | 140.1 | 138.5 | - | 139.3 | |

| BV & DNVGL requirement16,17) | - | - | - | 34 | |

Weld Metal(용접금속), Fusion Line(용융선), Fusion Line+2mm 위치의 노치에 대한 Impact Test가 수행되었으며, FCAW와 SMAW는 Weld Metal의 Average Impact Energy가 가장 낮은 결과를 보였다.

SAW에서는 F.L.에서 최소값을 나타내었으나, Fig. 13에서 확인 할 수 있듯이 Impact Energy 결과는 모든 용접 시공에서 선급 규정에서 제시하는 기준인 34J을 2배 이상으로 크게 만족하였다. 따라서 9% 니켈강의 용접에 기존에 적용해 왔던 SAW, SMAW 용접 시공에 추가하여 FCAW 용접시공도 충분히 적용 가능함을 확인할 수 있었다.

3.3 FCAW 적용성에 대한 추가 검토

9% 니켈강에 사용되는 고Ni계 용접재료는 9% 니켈강에 비하여 융점이 150°C 정도 낮기 때문에 용입량이 작아 용입불량을 일으키기 쉬우며, 점성이 강하여 비드가 잘 퍼지지 않는 특성 가지므로 용접 시공상 많은 주의가 필요하다11).

용접 조건 중 개선각이 축소되면 개선면의 용입이 얕아질 가능성이 높으며, 특히 용입이 약한 니켈합금의 경우 개선각 축소에 따라 개선면에서 용입부족이 발생할 가능성이 있다.

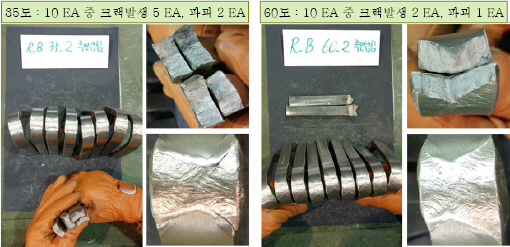

9% 니켈강 FCAW 적용에 대한 개선각 변화에 따른 용접 개선면의 건전성을 확인하기 위해 개선각을 각각 60도, 35도로 적용하여 Bending Test 결과를 비교검토 하였다.

Table 10

Bending test results

| Groove angle | Cracked specimens(EA) | Fractured specimens(EA) | Total specimens(EA) |

|---|---|---|---|

| 60° | 2 | 1 | 10 |

| 35° | 5 | 2 | 10 |

개선각 35도의 경우, 10개의 시편 중 5개에서 균열이 발생하였으며, 2개가 파괴되었다. 따라서 개선각이 좁아짐에 따라 개선면에서 균열이 더 많이 발생한 것을 확인할 수 있었다.

Bending Test 결과를 분석하기 위해 개선각 35도와 60도의 초층 용접 후 마크로 단면을 확인하였다. Fig. 15에서 나타난 바와 같이 개선각 35도 조건의 경우 일부 시편에서 Root 부의 용입부족이 발생하였다. 이로 인해 가우징 깊이 및 폭을 더 늘리는 추가 작업의 증가가 요구되므로 개선각 축소로 인한 생산성 향상 효과는 크지 않을 것으로 판단된다.

반면에 개선각 60도 조건에서는 Fig. 15와 같이 안정적으로 용입이 되어 있는 상태를 확인할 수 있었다.

4. 결 론

본 논문에서는 선박용 LNG Fuel Tank 적용을 위해 IMO Type C independent Tank의 설계 초기단계에 적용 가능한 부재치수 계산 방법 및 구조해석을 통한 구조 안전성 평가방법을 검토하였고, LNG Fuel Tank 제작 단계에서 9%니켈강 소재에 적용 가능한 용접 시공방법에 대해 용접부 성능을 평가하였다.

선박용 LNG Fuel Tank 초기 설계를 위해서 IGF Code 및 IGC Code에 정의된 Tank 내부 설계압력과 선급규정에 의한 압력용기 설계 기준을 적용하여 초기 부재 치수를 산정하였다. 또한, 3-D FE Analysis를 통해 LNG Fuel Tank의 구조 부재에 작용하는 응력이 최대가 되는 Condition을 구현하고, 구조 불연속 부 및 Support 위치에 대한 추가보강을 적용하여 구조 안전성을 확보할 수 있다.

9%니켈강의 SMAW, SAW, FCAW 용접 시편에 대해 극저온 환경에서 Impact Test를 수행하였다. Weld metal에서의 Average Impact Energy 결과는 SAW가 선급 기준 대비 301%로 가장 높았고, SMAW는 248%, FCAW는 215% 높은 결과를 보였으며, 3가지 용접 시편에 대해 Fusion Line 및 Fusion Line + 2mm에서 측정된 결과도 모두 선급의 저온인성 기준을 크게 만족하였다.

따라서 지금까지 9%니켈강을 적용한 LNG Tank 제작을 위해 SMAW, SAW용접이 주로 적용되어 왔으나, 상대적으로 생산성이 높은 FCAW용접 기법도 적용이 가능함을 실험결과로부터 확인하였다.

9%니켈강의 FCAW용접에서 개선각 축소로 인한 생산성 증대 효과는 용입부족 해결을 위한 추가 공정의 증가로 인해 크지 않을 것으로 판단되나, 향후 생산성 향상을 위한 다양한 선행연구를 통해 9%니켈강에 대한 FCAW용접을 확대 적용할 필요가 있을 것으로 판단된다.